ロボット工学と航空宇宙用途におけるアモルファス合金

ロボット工学におけるアモルファス合金

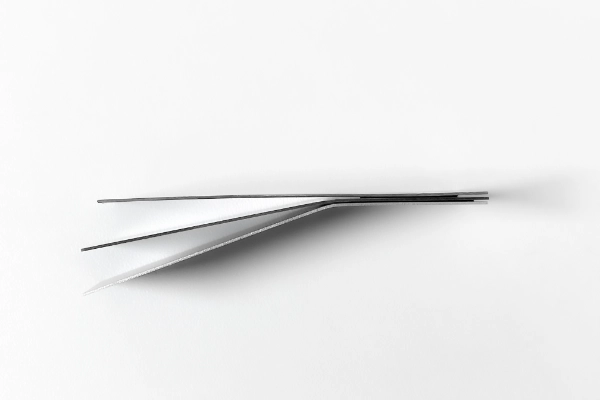

高度に複雑な動力学研究に使われる材料や、大きな負荷がかかる機械に使用される従来の材料は、機械的特性に限界があるため、ハイテクアプリケーションの多くの分野で限界に達しています。しかしアモルファス合金であれば、高い強度(1.6 GPaの引張強度)と高い弾性(最大2%)という優れた組み合わせを備えているため、今日の多くの問題を解決することができます。特に弾性機械の部品は、アモルファス合金の特性の恩恵を受けています。曲げ継手やヒンジ、グリッパーユニット、ばね部品は、アモルファス合金の疲労強度(10億サイクル、25Hzで400 MPaの範囲)と耐摩耗性により、長寿命で効率的に使用できます。

Amorphous Alloys for Defense Applications

- Amorphous metals are twice as elastic (up to 2%) compared to conventional materials such as steel.

- High surface quality in the range of 1.0 μm without extensive post-treatment and hardness (> 480 HV) comparable to ceramics.

- Their unique atomic structure allows elastic energy to be stored and utilised, which is particularly beneficial in applications where continuous loading is required.

- These materials are resistant to extreme conditions such as high and low temperatures and humidity.

- The corrosion resistance, which is comparable with titanium or stainless steel, makes amorphous metals ideal for maritime applications. They offer a longer service life and require less maintenance than traditional materials.

- Non-magnetic properties do not interfere with the operation of sensitive electronic equipment, making them particularly suitable for such applications.

- Their high strength (1.6 GPa tensile) allows space and weight savings (up to 20% over equivalent steel components) without sacrificing strength. This provides more space for payload, which is particularly beneficial in space-constrained applications such as drones or portable devices.

- Reproducible and high quality component manufacture within tight tolerances (± 10µm) is achieved through our material specific expertise in amorphous injection molding.

- Applications include underwater and land drones, unmanned vehicles, optics, ballistics, wearables, and air defense.

航空宇宙分野におけるアモルファス合金

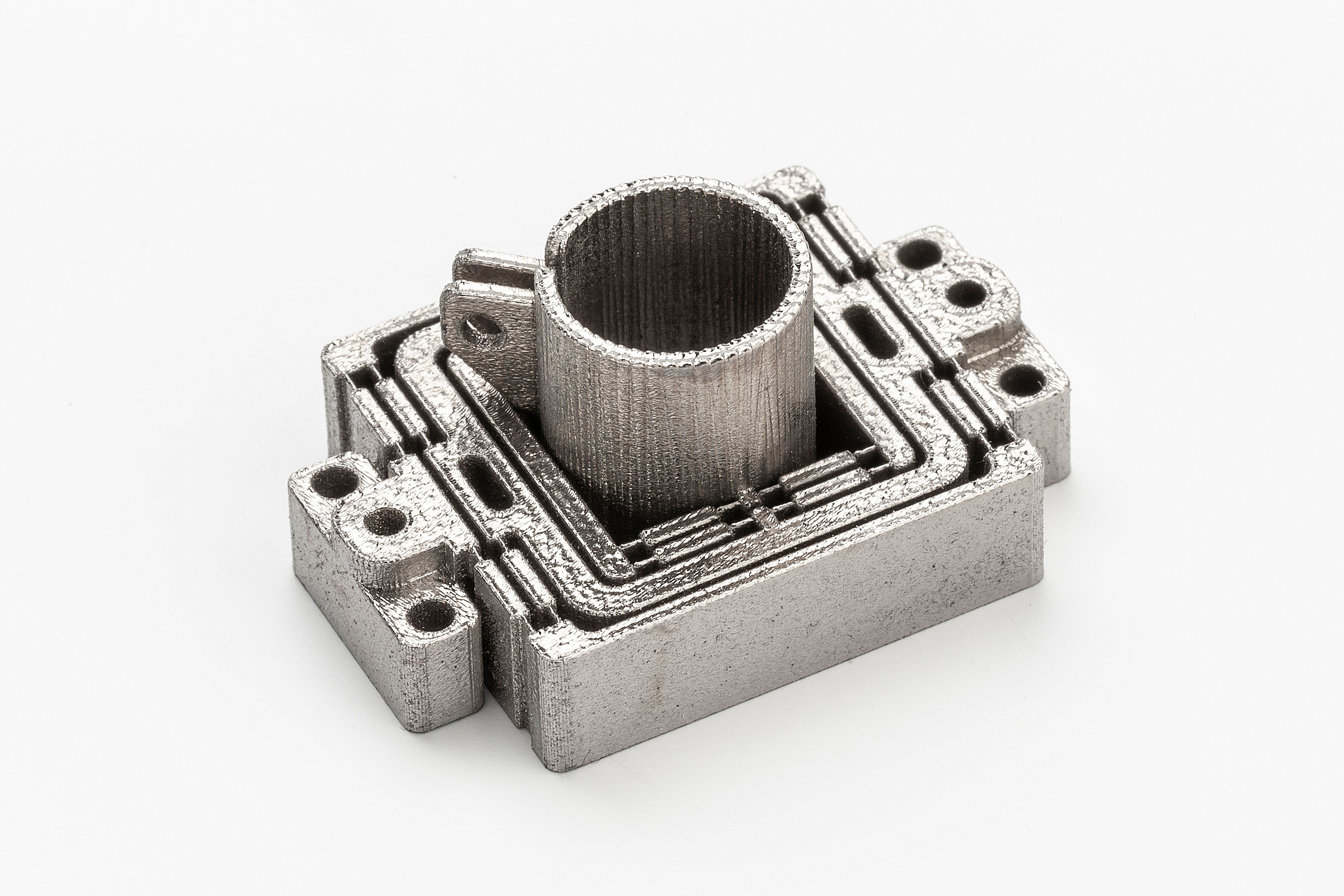

航空宇宙産業における部品の主要な要件は、軽量化と高安定性だけでなく、過酷な環境条件下での繰り返し荷重に耐える能力です。アモルファス合金は、一般的なチタン合金やステンレス鋼に比べて、高い強度(曲げ強度2 GPa以上)とそれに伴う幾何学的設計の自由度(より薄く、またはより小さい部品寸法)、そして高い耐食性を特徴としています。さらに、アモルファス合金製の部品には低温延性があり、優れた疲労強度値(10億サイクル、25Hzで400 MPaの範囲)を示すため、特に宇宙用途に適しています。

アモルファス合金の利点:

- 耐久性:極限環境での耐摩耗性と低温延性

- 耐食性:コーティングや後処理なしで製造可能

- 軽量構造:設計の可能性、複雑な形状、厳しい公差、小型化

- 信頼性:疲労強度、低ヒステリシス、高弾性

用途:

- ベアリングハウジングとサポート

- ドリルヘッド、工具

- エンジンマウント、ディスク

- インペラ、ローター、ブレード部品

- 継手、ギア、ヒンジ、シャフト

- 推進装置およびエンジン

- フラップ

- ばね、ダンピング部品

アモルファス合金の利点:

- 耐久性:極限環境での耐摩耗性と低温延性

- 耐食性:コーティングや後処理なしで製造可能

- 軽量構造:設計の可能性、複雑な形状、厳しい公差、小型化

- 信頼性:疲労強度、低ヒステリシス、高弾性

用途:

- ベアリングハウジングとサポート

- ドリルヘッド、工具

- エンジンマウント、ディスク

- インペラ、ローター、ブレード部品

- 継手、ギア、ヒンジ、シャフト

- 推進装置およびエンジン

- フラップ

- ばね、ダンピング部品

アモルファス合金の利点:

- 弾性:耐久性、機能性能の向上

- 耐摩耗性:潤滑不要で長期性能を実現

- 耐久性:優れた疲労強度とクリープ抵抗

- 小型化と設計の改善:厳しい公差内での3Dプリンティングまたは射出成形、再現可能な製造

用途:

- ギア

- グリッパー部品

- 機械部品

- ばね部品

(3).jpg)