Amorphe Legierungen für Werkzeugeinsätze

- Durch Werkzeugeinsätze aus amorphen Legierungen können umfassendere und ganzheitlichere Ansätze mit einem Fokus auf Energie- und Prozesseffizienz realisiert werden.

- Aufgrund der geringen Wärmeleitfähigkeit und hohen Ermüdungsfestigkeit dieser Materialklasse werden im Vergleich zu herkömmlichen Stahleinsätzen weniger Oberflächendefekte an den Bauteilen und eine längere Lebensdauer der amorphen Einsätze erzielt.

- Es wird eine verbesserte Energieeffizienz erreicht, was zu einem insgesamt geringeren Energieverbrauch und einer Reduzierung der CO2-Emissionen führt.

- Es sind keine Peripheriegeräte oder Beschichtungen erforderlich und die Zykluszeiten können ebenfalls reduziert werden, da die Oberflächen mit einer Lebensdauer, die mit der von Stahleinsätzen vergleichbar ist, nach einem Standard hergestellt werden, der mit Aluminiumformen vergleichbar ist, wodurch der Beschichtungsprozessschritt entfällt.

- Das Risiko, dass sich die Beschichtung während des Spritzgussverfahrens ablöst und eine Nachbearbeitung erforderlich wird, ist ausgeschlossen.

- Zu den Anwendungsbereichen gehören spritzgegossene Mikrooptiken und Kunststoffprodukte mit sehr hohen Anforderungen an die Oberflächenbeschaffenheit.

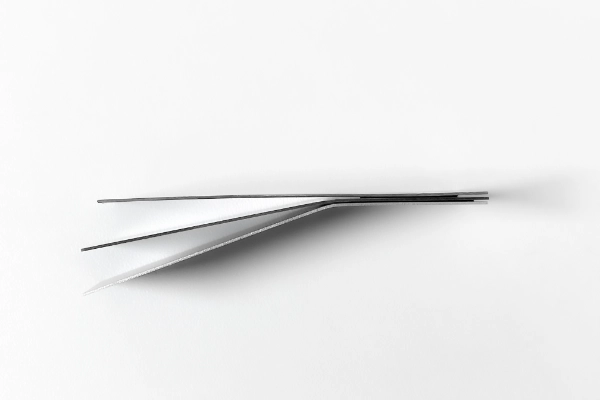

(3).jpg)